アルミ鋳物が解決する課題

私たちは“百戦錬磨・錬鋳”で豊富な納入事例を積み重ねてきました。従来アルミ以外の素材で製作されていた部品を「アルミ鋳物で性能進化」させました。複雑な部品を一体成型することで、「アルミ鋳物で既成概念を破壊」してきました。お客様の部品製造課題を「アルミ鋳物でブレークスルー」することを喜びにしてきました。ぜひお客様の課題を私たちに教えてください。

このページでは、お客様と課題解決のイメージを共有するために代表的な5つの課題をまとめました。

部品の振動には「振動する機械の軸振れ」「高速移動体の横振れや縦振れ」「自動装填•交換時の衝撃」「ロボットや運搬装置の揺れ」などがあります。

ケース1

振動する機械の軸振れを抑える

- お客様の要望

モーター回転軸の揺れやブレを抑制し、機械のエネルギー効率を上げ、製造加工品質を向上させたい。 - 納入例

高剛性のアルミ合金新素材「「MON.3」」(独自技術5参照)を使用し、鋳物工作機械の「主軸受け」「コラム」「モーターケース」の部品を一体成型した。

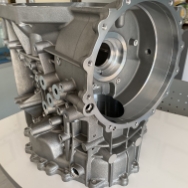

モーターケース ケース2

高速移動体の横振れや縦振れ、自動装填•交換時の衝撃を抑える

- お客様の要望

水平方向や縦方向に高加速度で移動し、ピタリと制動させる装置において、最小の位置ズレを実現したい。また加工器具の自動交換•装填装置などで発生する衝撃の振動を最小にしたい。 - 納入例

ハイブリッド砂型低圧鋳造技術(独自技術2参照)により、電子部品の実装機チップマウンターにおける「マウンター」「モジュラー」「挿入装置」などの部品を一体成型した。また5次元加工マシニングセンタの「切削工具」「切断工具」「溶接工具」などの加工種類の交換時の衝撃を抑える「コラム」「移動用テーブル」の一体成型を行った。

ケース3

ロボットや運搬装置の揺れを抑える

- お客様の要望

クレーンやアームのロボット、自動搬送機装置の揺れを最小にしつつ、安全高速に移動をさせたい。 - 納入例

アルミ合金新素材「MON.3」で多関節ロボットの「アーム」や、座標軸型ロボットの「直交スライダー」を鋳造し、高剛性と大幅な軽量化を実現した。

アーム - お客様の要望

13基の移動式の“直接注湯”の溶解炉「メルキャスト炉(独自技術1参照)」は最大で幅4,000mm ×奥行4,000mm ×高さ1,000mmの精密アルミ鋳物の製作が可能。当社は特定のメーカーの部品のみを製作する鋳物会社が多い業界内で、“大型一体成型の部品を製作できる”、数少ない会社です。

ケース1

一点物の大型機材の製作

- お客様の要望

大型で一体構造の一点物の部品を作りたい。 - 納入例

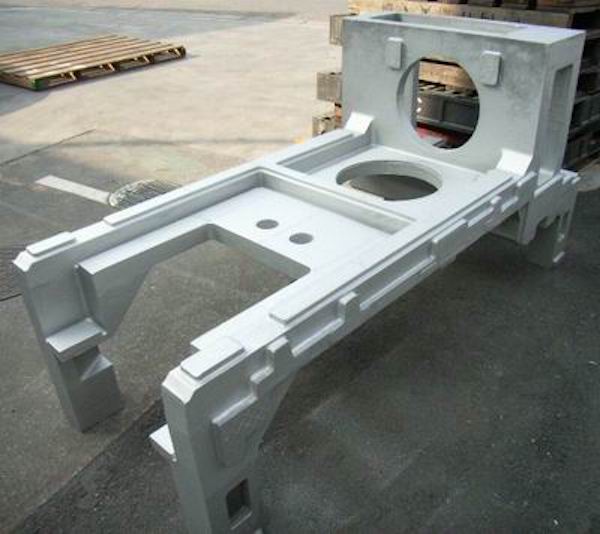

「ロケット部品加工用の大型治具」はメルキャスト炉による直径4,000mm、高さ1,000mm、2,000kgの大型一体成型で製作した。

大型治具 ケース2

少量生産の大型部品の製作

- お客様の要望

重量200kg以上の少量生産の大型部品を作りたい。 - 納入例

メルキャスト炉による、外径2,000mm、重量370kgの大型一帯成型「医療用CT装置の架台(ガントリ)」、船舶用大型エンジン「オイルパン(エンジン下部に装着するオイル受け)」など大型一体部品の製作を行なった。

医療用CT装置架台 ケース3

特定機能を有する生産ライン部品の製作

- お客様の要望

高い精度を持つ大型生産ライン部品を作りたい。 - 納入例

メルキャスト炉による、液晶ディスプレイ製造ラインの「大型真空チャンバー(1600×1600 500kg:有機材料を真空蒸着させる巨大な容器で、高真空状態に耐えうる堅牢さと成型加工が必要)」、「コンベア部品(移動用部品)」の大型一体部品の製作を行なった。

大型真空チャンバー - お客様の要望

部品製作を「削り出し」で行う場合、堅牢な部品製作が可能ですが、加工賃が高く、切り子が多く発生し、再生用転売も安価というデメリットがあります。複数部材からの「組み立て」は精度にばらつきが出やすく、素材がアルミの場合は溶接精度も出しにくいです。また、ワンオフ製作の景観鋳物でも意匠性を維持しつつ耐久性と安全性を確保し、コストダウンが図る必要があります。

ケース1

一体成型の高精度な部品製作

- お客様の要望

複数部材組立と同価格で、より高精度な一体成型部品製作をしたい。 - 納入例

液晶用真空チャンバー、太陽電池用の真空チャンバー、半導体装置部品・露光装置部品。加工費率50%以上の製品であればコストダウン可能。例えば箱物形状。

ケース2

真空チャンバー鋳物の納入

- お客様の要望

複雑形状の一体成型部品製作をしたい。 - 納入例

「真空ゲートバルブ(液晶ディスプレイ基板を出し入れする開口部のある仕切り板)」の複雑な形状を一体成型、「真空バルブケース(バルブ設置用の仕切り板)」の高加工精度を一体成型で実現した。

ケース3

複雑な形状を持つ景観鋳物の納入

- お客様の要望

一点物の景観鋳物を現場組立無しの一体成型品を設置し、施工ミスや落下リスクを下げたい。 - 納入例

「資生堂銀座ビルの未来唐草シェード」のビルファサード景観加工。「レイヤード ミヤシタパークのプラダ店舗内装飾」の草模様に見える壁面デザインを製作。「景観見本アート」を元にリバース•エンジニアリングによるCAD図面製作や3D-CADモデル作成も行った。

資生堂銀座ビル

プラダ店舗内装飾 - お客様の要望

鋳造欠陥には「寸法のバラツキや変形」「巣や欠肉、ピンホールの発生」などがあります。その原因は「注湯から凝固時の不良」「木型の不良」「鋳物砂の不具合」などです。

ケース1

ピンホールの少ない部品製作

- お客様の要望

ピンホールのない美しい鋳肌の部品がほしい。 - 実現方法

ハイブリッド砂型低圧鋳造法により、砂型へ空気加圧注湯を行い、成型性と形状精度を向上させる。気泡混入を防止し、気泡含有率の低減により引張強さ、弾性係数を向上させた。 - 製作例

「スポーツカー用クラッチケース(HONDA NSXエンジン用)」

クラッチケース ケース2

検査不良の根絶を目指して

- お客様の要望

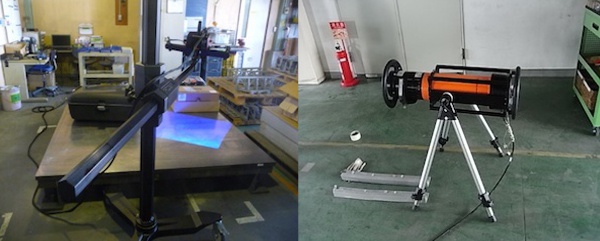

検査での不良見逃しを根絶してほしい。 - 実現方法

試作鋳造基準書(生産時の標準)と量産鋳造基準書(量産時の標準)を発行し、照合する/鋳込状況記録(材質、温度、注湯時間を記録)/検査記録(3次元測定記録、X線測定記録)と制作指示のCAD図面を照合する/正直な目視検査(出荷前の全数チェック)/AI画像検査の導入による鋳肌目視検査の高度化/発光分光分析装置:ミルシート(材料証明)だけではなく鋳物の溶解途中で不純物が混入する事が考えられます。それを確認する為に鋳造前に組成分析を行います。

3次元測定(左)とX線測定(右)

発光分光分析装置 - お客様の要望

持続可能な開発目標(SDGs:Sustainable Development Goals)とは、国連総会で採択された「人類がこの地球で暮らし続けるため、2030年までに達成すべき目標」です。

ケース1

部品を軽量化する

- お客様の要望

軽量素材で部品のコンパクト化、低電力化を実現したい。 - 実現方法

アルミ鋳物で肉薄の軽量部品の製作。アルミの比重は2.7、 鉄(7.8)と比べて3分の1。つまり1/3の体積の「アルミ軸受」「アルミモーターケース」で発熱もトルクも減少が可能。軽量化する事により例えば駆動するモーターの電力を低減させたり装置全体のフットプリントを小さくする事が出来る。それにより消費電力の低減する事が可能。またアルミニウムは約700度で溶解する事ができ、鋳鉄と比べると約半分の電力で製造可能。

- お客様の要望

お問い合わせCONTACT

ご相談・ご質問など当社へのお問い合わせは

こちらからお送りください。